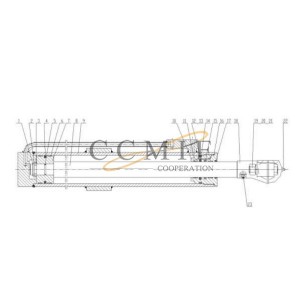

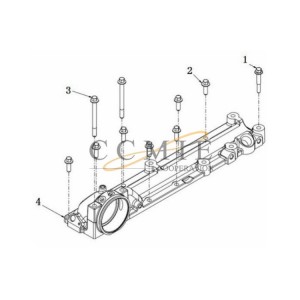

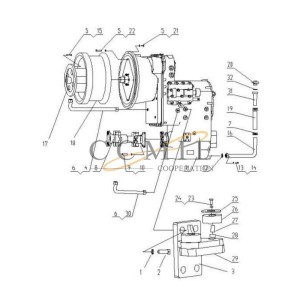

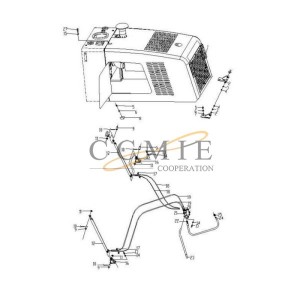

ड्रायव्हर शाफ्ट XCMG Liugong मोटर ग्रेडर सुटे भाग

ड्रायव्हर शाफ्ट

अनेक प्रकारचे सुटे भाग असल्यामुळे, आम्ही ते सर्व वेबसाइटवर प्रदर्शित करू शकत नाही. कृपया विशिष्ट साठी आमच्याशी संपर्क साधा.

फायदा

1. आम्ही तुमच्यासाठी मूळ आणि आफ्टरमार्केट उत्पादने पुरवतो

2. निर्मात्यापासून थेट ग्राहकापर्यंत, तुमचा खर्च वाचवा

3. सामान्य भागांसाठी स्थिर स्टॉक

4. स्पर्धात्मक शिपिंग खर्चासह, वितरण वेळेत

5. व्यावसायिक आणि सेवेनंतर वेळेवर

पॅकिंग

कार्टन बॉक्स, किंवा क्लायंटच्या विनंतीनुसार.

वर्णन

ड्रायव्हर-शाफ्ट हा कन्स्ट्रक्शन मशिनरी चेसिसच्या ड्रायव्हिंग भागांपैकी एक प्रमुख भाग आहे. वापरादरम्यान हे जटिल वाकणे, टॉर्शनल लोड्स आणि मोठ्या प्रभावाच्या भारांच्या अधीन आहे, ज्यासाठी अर्ध-शाफ्टमध्ये उच्च थकवा शक्ती, कडकपणा आणि चांगला पोशाख प्रतिकार असणे आवश्यक आहे. सेमी-शाफ्टचे सेवा आयुष्य केवळ उत्पादन प्रक्रियेच्या डिझाइन टप्प्यावर योजना आणि सामग्रीच्या निवडीमुळे प्रभावित होत नाही, तर फोर्जिंग उत्पादन प्रक्रिया आणि फोर्जिंगचे गुणवत्ता नियंत्रण देखील खूप महत्वाचे आहे.

उत्पादन प्रक्रियेत प्रक्रिया गुणवत्ता विश्लेषण आणि नियंत्रण उपाय

1 कटिंग प्रक्रिया

ब्लँकिंगच्या गुणवत्तेचा परिणाम त्यानंतरच्या फ्री फोर्जिंग ब्लँक्सच्या गुणवत्तेवर होईल आणि डाय फोर्जिंग देखील होईल. ब्लँकिंग प्रक्रियेतील मुख्य दोष खालीलप्रमाणे आहेत.

1) लांबी सहनशक्तीच्या बाहेर आहे. ब्लँकिंगची लांबी खूप लांब किंवा खूप लहान आहे, खूप लांब फोर्जिंग्स आकारात आणि कचरा सामग्रीमध्ये जास्त सकारात्मक असू शकते आणि खूप लहान फोर्जिंग असमाधानी किंवा आकाराने लहान असू शकते. पोझिशनिंग बॅफल चुकीच्या पद्धतीने सेट केलेले किंवा ब्लँकिंग प्रक्रियेदरम्यान पोझिशनिंग बॅफल सैल किंवा चुकीचे असू शकते.

2) शेवटच्या चेहऱ्याचा उतार मोठा आहे. मोठ्या टोकाच्या पृष्ठभागाच्या उताराचा अर्थ असा आहे की रेखांशाच्या अक्षाच्या संदर्भात रिक्त भागाच्या शेवटच्या पृष्ठभागाचा कल निर्दिष्ट स्वीकार्य मूल्यापेक्षा जास्त आहे. जेव्हा शेवटच्या चेहऱ्याचा उतार खूप मोठा असतो, तेव्हा फोर्जिंग प्रक्रियेदरम्यान पट तयार होऊ शकतात. कारण असे असू शकते की ब्लँकिंग दरम्यान बार क्लॅम्प केलेला नाही, किंवा बँड सॉ ब्लेडची टूथ टीप असामान्यपणे घातली गेली आहे, किंवा बँड सॉ ब्लेडचा ताण खूपच लहान आहे, बँड सॉ मशीनचा मार्गदर्शक हात सारखा नाही. क्षैतिज रेषा आणि असेच.

3) शेवटच्या चेहऱ्यावर बुरडा. बार मटेरिअल सॉइंग करताना, बरर्स सामान्यतः अंतिम ब्रेकवर दिसण्याची शक्यता असते. बुरांसह रिक्त स्थान गरम केल्यावर स्थानिक जास्त गरम होण्याची आणि जास्त जळण्याची शक्यता असते आणि फोर्जिंग दरम्यान ते दुमडणे आणि क्रॅक करणे सोपे असते. एक कारण असे आहे की करवतीचे ब्लेड म्हातारे झाले आहे, किंवा करवतीचे दात थकलेले आहेत, पुरेसे तीक्ष्ण नाहीत किंवा करवतीचे दात तुटलेले आहेत; दुसरे म्हणजे सॉ ब्लेड लाइनचा वेग योग्यरित्या सेट केलेला नाही. साधारणपणे, नवीन सॉ ब्लेड वेगवान असू शकते आणि जुन्या सॉ ब्लेडची गती कमी असते.

4) शेवटच्या चेहऱ्यावर क्रॅक. जेव्हा सामग्रीची कठोरता असमान असते आणि सामग्रीचे पृथक्करण गंभीर असते तेव्हा चेहऱ्यावरील क्रॅक तयार करणे सोपे होते. शेवटच्या क्रॅकसह रिक्त स्थानांसाठी, फोर्जिंग दरम्यान क्रॅक आणखी विस्तृत होतील.

ब्लँकिंगच्या गुणवत्तेची खात्री करण्यासाठी, उत्पादन प्रक्रियेदरम्यान खालील प्रतिबंधात्मक नियंत्रण उपाय केले गेले आहेत: ब्लँक करण्यापूर्वी, प्रक्रियेच्या नियमांनुसार सामग्रीचा ब्रँड, तपशील, प्रमाण आणि स्मेल्टिंग फर्नेस (बॅच) क्रमांक तपासा. . आणि गोल स्टील बारच्या पृष्ठभागाची गुणवत्ता तपासा; ब्लँकिंग फोर्जिंग नंबर, मटेरियल ब्रँड, स्पेसिफिकेशन आणि मेल्टिंग फर्नेस (बॅच) क्रमांकानुसार बॅचमध्ये केले जाते आणि परदेशी सामग्रीचे मिश्रण रोखण्यासाठी सर्कुलेशन ट्रॅकिंग कार्डवर रिक्त संख्या दर्शविली जाते; सामग्री कापताना, "प्रथम तपासणी", "स्व-तपासणी" आणि "गस्त तपासणी" ची प्रणाली काटेकोरपणे अंमलात आणली पाहिजे. मितीय सहिष्णुता, शेवटचा उतार आणि रिक्त भागाची शेवटची बुरची प्रक्रिया आवश्यकतेनुसार वारंवार तपासणी केली पाहिजे आणि तपासणी योग्य आहे आणि उत्पादन स्थिती चिन्हांकित केली आहे. ऑर्डर नंतर बदलली जाऊ शकते; ब्लँकिंग प्रक्रियेदरम्यान, जर रिकाम्या जागेवर दुमडणे, चट्टे, टोकातील क्रॅक आणि इतर दृश्यमान दोष आढळले तर ते वेळेत विल्हेवाट लावण्यासाठी निरीक्षक किंवा तंत्रज्ञांना कळवावे; ब्लँकिंग साइट स्वच्छ ठेवली पाहिजे, विविध सामग्रीच्या ग्रेडसह आणि स्मेल्टिंग फर्नेस (बॅच) क्रमांक, तपशील आणि परिमाणे वेगळे ठेवले पाहिजे आणि मिसळू नये म्हणून स्पष्टपणे चिन्हांकित केले पाहिजे. जर मटेरियल प्रतिस्थापन आवश्यक असेल तर, मटेरियल प्रतिस्थापनाच्या मंजुरी प्रक्रियेचे काटेकोरपणे पालन केले जाणे आवश्यक आहे आणि सामग्री केवळ मंजुरीनंतरच सोडली जाऊ शकते.

2 गरम करण्याची प्रक्रिया.

अर्ध-शाफ्ट उत्पादन प्रक्रिया दोन आगींनी गरम केली जाते, फ्री फोर्जिंग बिलेट गॅस भट्टीद्वारे गरम केली जाते आणि डाय फोर्जिंग इंडक्शन इलेक्ट्रिक फर्नेसद्वारे गरम केली जाते, त्यामुळे हीटिंग अनुक्रमाचे प्रतिबंधात्मक नियंत्रण अधिक क्लिष्ट आणि अधिक कठीण आहे; हीटिंग गुणवत्ता सुनिश्चित करण्यासाठी, आम्ही खालील गुणवत्तेची वैशिष्ट्ये तयार केली आहेत:

जेव्हा गॅस स्टोव्ह गरम केला जातो, तेव्हा उच्च तापमान झोनमध्ये सामग्री थेट चार्ज करण्याची परवानगी नाही आणि रिक्त पृष्ठभागावर थेट ज्योत फवारण्याची परवानगी नाही; इलेक्ट्रिक फर्नेसमध्ये गरम करताना, रिक्त पृष्ठभाग तेलाने दूषित होऊ नये. संबंधित फोर्जिंग प्रक्रियेच्या नियमांच्या आवश्यकतांनुसार हीटिंग वैशिष्ट्यांची अंमलबजावणी केली जाईल आणि हीटिंग पॅरामीटर्स स्थिर आणि विश्वासार्ह आहेत हे सिद्ध करण्यासाठी शिफ्टच्या आधी 5-10 तुकड्यांचे गरम तापमान पूर्णपणे सत्यापित केले जावे. उपकरणे आणि टूलिंगच्या समस्यांमुळे बिलेट वेळेवर बनावट करता येत नाही. हे थंड करून किंवा भट्टीतून प्रक्रिया केली जाऊ शकते. ढकललेले बिलेट स्वतंत्रपणे चिन्हांकित आणि संग्रहित केले पाहिजे; बिलेट वारंवार गरम केले जाऊ शकते, परंतु हीटिंगची संख्या 3 वेळा पेक्षा जास्त असू शकत नाही. रिअल टाइममध्ये किंवा नियमितपणे इन्फ्रारेड थर्मामीटरने रिअल टाइममध्ये गरम केल्यावर सामग्रीचे तापमान निरीक्षण केले पाहिजे आणि गरम करण्याची नोंद केली पाहिजे.

3 बिलेट बनवण्याची प्रक्रिया.

बिलेट बनवताना होणाऱ्या सामान्य दोषांमध्ये इंटरमीडिएट बिलेट रॉडचा जास्त व्यास किंवा लांबी, पृष्ठभागावर हॅमरचे चिन्ह आणि खराब पायरी संक्रमण यांचा समावेश होतो. जर रॉडचा व्यास खूप सकारात्मक असेल तर, डाय फोर्जिंग दरम्यान ते पोकळीत टाकणे कठीण होईल. जर रॉड लहान नकारात्मक असेल तर, डाय फोर्जिंग दरम्यान रॉडच्या मोठ्या अंतरामुळे फोर्जिंगची समाक्षीयता खूप खराब असू शकते; पृष्ठभागावरील हातोड्याचे चिन्ह आणि खराब पायरीचे संक्रमण शक्य आहे अंतिम फोर्जिंगच्या पृष्ठभागावर खड्डे किंवा दुमडणे.

4 डाय फोर्जिंग आणि ट्रिमिंग प्रक्रिया.

सेमी-शाफ्ट डाय फोर्जिंग प्रक्रियेतील मुख्य दोषांमध्ये फोल्डिंग, अपुरा भरणे, कमी दाब (मागणे नाही), चुकीचे संरेखन इत्यादींचा समावेश होतो.

1) दुमडणे. अर्ध-शाफ्टचे फोल्डिंग फ्लँजच्या शेवटच्या बाजूस, किंवा स्टेप फिललेटमध्ये किंवा फ्लँजच्या मध्यभागी सामान्य आहे आणि सामान्यतः कमानीच्या आकाराचे किंवा अगदी अर्ध-गोलाकार असते. फोल्डची निर्मिती रिक्त किंवा मध्यवर्ती रिक्त गुणवत्तेशी संबंधित आहे, मोल्डची रचना, निर्मिती आणि स्नेहन, साचा आणि हातोडा बांधणे आणि फोर्जिंगचे वास्तविक ऑपरेशन. फोर्जिंग लाल गरम स्थितीत असताना फोल्डिंग सामान्यतः उघड्या डोळ्यांनी पाहिले जाऊ शकते, परंतु नंतरच्या टप्प्यात ते सामान्यतः चुंबकीय कण तपासणी पास करू शकते.

2) अंशतः असंतोषाने भरलेला. अर्ध-शाफ्ट फोर्जिंग्जचे आंशिक असंतोष प्रामुख्याने रॉड किंवा फ्लँजच्या बाह्य गोलाकार कोपऱ्यांवर होते, जे गोलाकार कोपरे खूप मोठे आहेत किंवा आकार आवश्यकता पूर्ण करत नाहीत म्हणून प्रकट होते. असमाधानामुळे फोर्जिंगच्या मशीनिंग भत्त्यात घट होईल आणि जेव्हा ते गंभीर असेल तेव्हा प्रक्रिया रद्द केली जाईल. असंतोषाची कारणे असू शकतात: इंटरमीडिएट बिलेट किंवा रिक्तची रचना अवास्तव आहे, त्याचा व्यास किंवा लांबी अयोग्य आहे; फोर्जिंग तापमान कमी आहे, आणि धातूची तरलता खराब आहे; फोर्जिंग डायचे स्नेहन अपुरे आहे; डाय पोकळीमध्ये ऑक्साईड स्केल जमा होणे इ.

3) चुकीचे स्थान. विभाजीत पृष्ठभागासह खालच्या अर्ध्या भागाच्या तुलनेत फोर्जिंगच्या वरच्या अर्ध्या भागाचे विस्थापन म्हणजे चुकीचे विस्थापन. चुकीचे स्थान मशीनिंग स्थितीवर परिणाम करेल, परिणामी स्थानिक मशीनिंग भत्ता अपुरा असेल. कारणे असू शकतात: हॅमर हेड आणि मार्गदर्शक रेलमधील अंतर खूप मोठे आहे; फोर्जिंग डाय लॉक गॅपची रचना अवास्तव आहे; मोल्ड इंस्टॉलेशन चांगले नाही.

5 ट्रिमिंग प्रक्रिया.

ट्रिमिंग प्रक्रियेतील मुख्य गुणवत्ता दोष मोठा किंवा असमान अवशिष्ट फ्लॅश आहे. मोठ्या किंवा असमान अवशिष्ट फ्लॅशचा मशीनिंग पोझिशनिंग आणि क्लॅम्पिंगवर परिणाम होऊ शकतो. स्थानिक मशीनिंग भत्ता वाढण्याव्यतिरिक्त, यामुळे मशीनिंग विचलन देखील होईल आणि मधूनमधून कटिंगमुळे कटिंग देखील होऊ शकते. याचे कारण असे असू शकते: ट्रिमिंग डायचे पंच, डायचे अंतर योग्यरित्या डिझाइन केलेले नाही किंवा डाय परिधान केलेला आणि वृद्ध आहे

उपरोक्त-उल्लेखित दोष टाळण्यासाठी आणि फोर्जिंगची गुणवत्ता सुनिश्चित करण्यासाठी, आम्ही प्रतिबंध आणि नियंत्रण उपायांची मालिका तयार केली आहे आणि स्वीकारली आहे: डिझाइन पुनरावलोकन आणि प्रक्रिया सत्यापनाद्वारे योग्य रिक्त किंवा मध्यवर्ती रिक्त आकार निश्चित करा; मोल्ड डिझाइन आणि पडताळणी टप्प्यात, पारंपारिक मोल्ड वगळता, पोकळी लेआउट, ब्रिज आणि सायलो डिझाइन व्यतिरिक्त, फोल्डिंग आणि चुकीचे-शिफ्टिंग टाळण्यासाठी स्टेप फिलेट्स आणि लॉक गॅप्सवर विशेष लक्ष दिले गेले आहे, प्रक्रियेचे कठोर गुणवत्ता नियंत्रण ब्लँकिंग, हीटिंग आणि फ्री फोर्जिंग बिलेट आणि बिलेटच्या तिरकस पृष्ठभागावर लक्ष केंद्रित करा. शेवटच्या चेहऱ्यावर अंश आणि burrs, इंटरमीडिएट बिलेटचे चरण संक्रमण, रॉडची लांबी आणि सामग्रीचे तापमान.

आमचे कोठार १

पॅक आणि जहाज

- एरियल बूम लिफ्ट

- चायना डंप ट्रक

- कोल्ड रीसायकल

- कोन क्रशर लाइनर

- कंटेनर साइड लिफ्टर

- दादी बुलडोझर भाग

- फोर्कलिफ्ट स्वीपर संलग्नक

- Hbxg बुलडोझर भाग

- Howo इंजिन भाग

- ह्युंदाई एक्साव्हेटर हायड्रोलिक पंप

- कोमात्सु बुलडोझर भाग

- कोमात्सु उत्खनन गियर शाफ्ट

- कोमात्सु Pc300-7 उत्खनन हायड्रोलिक पंप

- लिउगॉन्ग बुलडोझरचे भाग

- सॅनी काँक्रीट पंप स्पेअर पार्ट्स

- Sany उत्खनन सुटे भाग

- शॅकमन इंजिनचे भाग

- शांतुई बुलडोझर क्लच शाफ्ट

- शान्तुई बुलडोझर कनेक्टिंग शाफ्ट पिन

- शांतुई बुलडोझर नियंत्रण लवचिक शाफ्ट

- शांतुई बुलडोझर लवचिक शाफ्ट

- शांतुई बुलडोझर लिफ्टिंग सिलेंडर दुरुस्ती किट

- शांतुई बुलडोझरचे भाग

- शांतुई बुलडोझर रील शाफ्ट

- शांतुई बुलडोझर रिव्हर्स गियर शाफ्ट

- शांतुई बुलडोझरचे सुटे भाग

- शांतुई बुलडोझर विंच ड्राइव्ह शाफ्ट

- शांतुई डोझर बोल्ट

- शांतुई डोझर फ्रंट आयडलर

- शांतुई डोजर टिल्ट सिलेंडर दुरुस्ती किट

- Shantui Sd16 बेव्हल गियर

- Shantui Sd16 ब्रेक अस्तर

- Shantui Sd16 दरवाजा विधानसभा

- Shantui Sd16 O-रिंग

- Shantui Sd16 ट्रॅक रोलर

- Shantui Sd22 बेअरिंग स्लीव्ह

- Shantui Sd22 घर्षण डिस्क

- Shantui Sd32 ट्रॅक रोलर

- सिनोट्रक इंजिनचे भाग

- टो ट्रक

- Xcmg बुलडोझर भाग

- Xcmg बुलडोझरचे सुटे भाग

- Xcmg हायड्रोलिक लॉक

- एक्ससीएमजी ट्रान्समिशन

- युचाई इंजिनचे भाग